最新ニュース

NEWS CENTER

最新ニュース

>集团动态

回音壁丨权威杂志赞精工,出海十年铸辉煌!

近日,《钢结构进展与市场》推出精工国际海外特辑,刊登《十年磨剑铸辉煌——精工国际十年记事》、《赖阳体育场钢拉杆安装精度控制》、《SPMT在大型钢构件运输过程中的应用研究》等文章,介绍精工国际十年发展历程与前沿技术亮点。

杂志开篇文章《十年磨剑铸辉煌——精工国际十年记事》由精工国际副总工程师兼技术中心总监郭静执笔,以精工国际海外市场拓展与标志性项目承接为主线,讲述精工国际十年间深耕海外市场、潜心技术研发、赓续精工精神的奋斗故事。

十年磨剑铸辉煌——精工国际十年记

关于精工国际 >

ABOUT JINGGONG STEEL

精工国际钢结构有限公司(以下简称“精工国际”)成立于2010年,总部位于中国的金融之都上海。作为上市公司精工钢构集团的全资子公司,精工国际肩负着走出国门、把品牌推向世界的重任,是立足中国、面向全球的钢结构专业承包商。精工国际承建的项目已在全球市场遍地开花,产品覆盖近40个国家和地区,致力于承接高层和超高层钢结构、空间大跨度钢结构、公共建筑钢结构及工业建筑钢结构等各种钢结构的设计、制作和安装任务。

精工国际通过了美国钢结构协会AISC质量认证、欧盟市场最高等级EN 1090 EXC4认证、日本钢结构H级认证、俄罗斯GOST认证等多重国际标准认证,拥有一支高素质且熟悉海外标准的技术研发和设计队伍,以及境外项目管理团队。公司有超过500名持各类国际标准证书的焊工、近千名持国标证书的焊工。

引子 >

INTRO

“用心做事,把不可能变成可能”、“真诚待人,感动自己才能感动别人”,这些是精工国际十年来始终坚持的理念和准则,也在潜移默化地渗透到了整个团队的行动中去。凭借专业技术、优质产品和精细管理,精工国际已经树立起一个国际化的品牌形象,是全球诸多城市地标建筑的钢结构主承建商,也是行业内外公认的“精于技术,工于品质”的名牌企业。

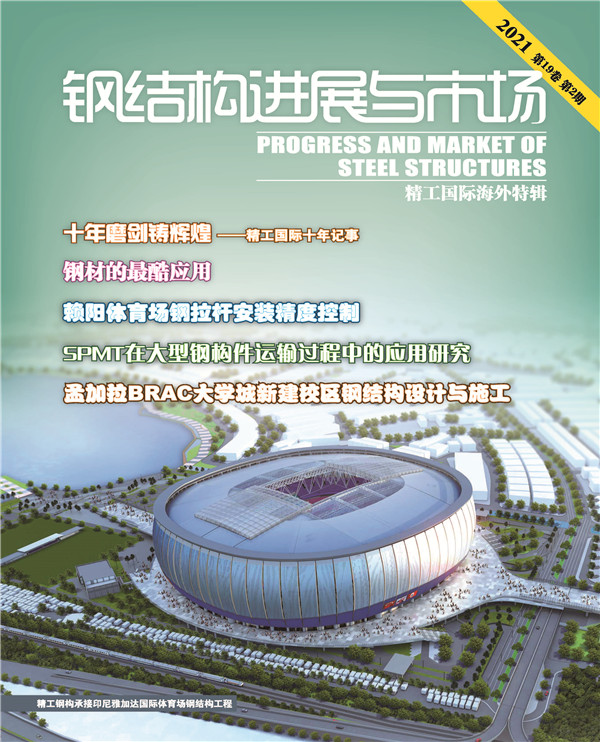

至今,精工国际已承接了50余项境外大型地标项目。包括有“世界枢纽”美誉的世界上面积最大的机场——阿卜杜勒·阿齐兹国王国际机场,有“建筑之巅”称号的世界最高的在建建筑——沙特帝王塔,全球首例大型公共建筑/全模块化施工建筑——港珠澳大桥香港旅检大楼,2022年卡塔尔世界杯主场馆——卢赛尔体育场,开创钢结构EPC一体化先河的阿斯塔纳世博馆,环保建筑典范——海景壹号,标志着开合屋盖成套技术走向海外的印尼雅加达国际体育场等,无一不散落在世界各地以夺人眼球的姿态,跃身成为了各地的地标建筑,点缀了一处城池,绚烂地释放着钢结构建筑的魅力。在这里,让我们一起回顾这些项目的建设历程,感受一下精工人是如何在海外项目的建造过程中攻坚克难、苦心磨剑的。

经典项目回顾 >

OUR ARCHITECTURAL MASTERPIECES

阿卜杜勒·阿齐兹国王国际机场位于红海之滨的沙特阿拉伯,是世界上面积最大的机场,建筑面积67万㎡,屋盖投影面积约24.5万㎡,结构用钢量约2.9万t,承担着沙特经济发展与宗教文化辐射的功能。

该项目的钢结构集中分布在机场出发区的主航站楼、指廊、国际区域交通中心与46座登机桥这四个部分,精工国际负责机场钢结构的优化和节点设计、加工制作、安装及项目管理等工作。项目按美标标准执行。该项目体量超大,是首个标志着精工国际真正走向海外、严格执行海外标准、对接国际标准的项目。

该项目的技术关键点在于设计与加工的技术参数的协调、防腐与防火施工的管理流程、高质量标准和美标物资的落实等方面。

△阿卜杜勒·阿齐兹国王国际机场钢结构安装现场

该项目的建筑外露钢结构AESS要求高,构件加工难度大,主要体现在铸钢件较多、光滑的外观要求、设计要求与弯管加工工艺产生矛盾等方面。建筑构件表面等级为AESS-4级,要求呈现自然平滑的外观。经反复试验并经由多次与设计方商讨技术、与总包商讨成本,最终达成了共识:增厚管壁并采用热弯工艺,对R/D≤20的356mm直径圆管,管壁最小取10mm,采用中频弯管工艺。在商讨和妥协的过程中,充分体现了海外项目中质量先行、质量高于成本的理念。

△阿卜杜勒·阿齐兹国王国际机场屋面钢结构

该项目铸钢件共480个,总重约1,100t,用于指廊柱脚。铸钢件的外形较为复杂,铸件长度达3.6m,端口处的壁厚约30mm,因此必须采取更为合理的浇铸工艺并模拟验证才能保证铸件端口处的强度能达到要求,以保证机加工铣槽后的截面不存在缺陷。型砂、芯砂、铸造砂(石英砂和树脂砂)的选用非常关键,新旧砂的配比也很重要,需考虑综合成本、铸件强度、铸件变形等多重因素并协调配比。精工国际在多达4个月的浇铸试验后,才找到了合理的工艺参数。

铸钢件的表面质量必须严格按照标准进行控制,容不得半点马虎,也相应开发和应用了专用的表面处理工艺,以提高工效及确保合格的表面质量。除表面质量以外,铸钢件的内在质量更是质量控制的重中之重。为此,除采用常规的UT、RT和MT探伤外,还进行了1个铸钢件剖解试验,以验证剖解件的壁厚与设计的偏差程度以及材质理化性能是否均能达标。该项目铸造工艺的附属措施较多(浇冒口、冷铁等),表面连续性和完整性较差,因此后期表面处理需投入大量资源,而涂覆油漆和防火涂料后的表面也需达到AESS-4级标准而无变化。

△项目完工实景

帝王塔位于沙特阿拉伯的第二大城市——吉达市,建成后的总高度达1,007m,地上251层,地下3层,包括酒店、豪华餐厅、办公室以及世界最高的644m的观景平台,是目前在建的世界第一高楼,建成后将成为沙特的新地标。

△帝王塔远景图

精工国际负责该项目中钢结构的深化设计、加工制作和安装。前所未有的建筑高度对钢结构的质量提出了极致的要求,也成为一个极限考验。该项目执行美标,制作执行AISC标准,焊接和检测须符合AWS标准,材料采用ASTM572-Gr50和Gr42标准。

最大厚度达180mm的美标钢板,已经远远超出规范的最大厚度要求,钢板的指标缺乏依据,钢厂没有制作如此厚的美标钢板的经验。在此难题之下,精工国际一方面积极与顾问公司沟通详细指标,另一方面与国内钢厂进行协商讨论,最终制造出了专为帝王塔项目度身打造,既满足受力性能要求又符合美标标准的180mm的超厚钢板。

符合美标材质和180mm厚度要求的超厚钢板,要求被制作成全熔透焊接的H形钢,全熔透焊接须严格按标准执行且修改不能超过两次。针对这个技术难题,从坡口角度到焊材选用,以及反变形数值的选用,再到具体焊接工艺流程的制定(甚至在执行过程中开发了专用的自动化焊接设备),都层层把关,才最终保证了焊接的高质量和构件的高精度,也让业主和顾问方对于中国的制造技术有了新的认识。

△建造中的帝王塔

创下多项世界之最的港珠澳大桥于2018年10月24日上午9时正式通车。作为香港旅检大楼的钢结构承建商,精工国际为之自豪,这项被英国《卫报》评价为“新世界七大奇迹”之一的工程也必将造福港珠澳三地,进一步促进各城市间的互融互通和协同发展。

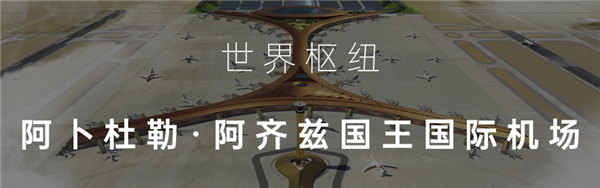

在港珠澳大桥香港旅检大楼项目中,精工国际负责主钢结构的深化设计、制作与运输,总用钢量为1.75万t,其中,铸钢件总重1,100t。屋盖结构由5列45个屋面大模块、4列36个嵌补模块组成。由于航空限高要求,在施工现场不能使用大型吊装设备,还要把大跨度、大吨位的钢构件“举到”数十米的高空。大型吊装设备的“缺席”令精工国际“巧妇难为无米之炊”,确实难。但困难对于“精于技术、工于品质”的精工人来说只是暂时的。经过集思广益,精工国际提出了将屋面大模块在异地拼装完毕、再通过水路运到香港、在施工现场采用螺栓安装组合起来的方案。由于采用的是模块化施工技术,精工国际最终确定了在中山市的施工现场将钢结构分块连同屋面系统、水暖、机电、室内装修等组装成为整体。单个模块的海运最大尺寸为60m×25m×17m,重880t,使用SPMT装船。这种模块化施工技术以前只在海洋、桥梁工程中采用过,在大型公共建筑领域采用模块化施工技术,这尚属首次。要把这样一个外形像降落伞、头重脚轻的庞然大物送上船只绝非易事。经过对码头潮汐规律的反复研究,精工人巧妙地利用平潮时段将屋面大模块送上船只。装运过程必须对模块受力进行测量监控,对SPMT模块车的相对位移及同步、顶升高度作精确控制,上船时压舱水和上船速度必须严格匹配,且转运装船过程的诸多操作只能在数小时内完成。为此,精工国际安排专人全程跟踪转运过程中的受力、位移等数据,及时调整模块车的速度、方向等参数,有效地将误差控制在可接受的范围内。模块上船时,技术人员要充分考虑其重心转移对甲板、码头间相对高度的影响,结合调载及涨潮来控制船岸的相对高度,采取一系列有效措施务必使模块顺利装船并为模块转运过程的安全和高效保驾护航。

△香港旅检大楼SPMT转运

不仅如此,该项目中大型复杂铸钢件的外观还须满足严苛的欧洲CT9的标准要求,钢结构表面要达到美标AESS-4最高等级标准。该项目中构件之间的连接节点繁多,大部分都采用全螺栓连接。为了保证严丝合缝,工程师和管理者采用了特别有效的施工办法使得螺栓连接能达到钢结构成形以及屋面施加其他荷载两阶段都能高精度对接的要求。该项目实施的结果证明,由于历经了众多海外项目的锤炼,精工国际在构件的表面处理、防火和油漆加工质量等方面已达到了国际建筑钢结构领域的顶尖水平。

该项目开创了国内外大型公共建筑装配式/模块化施工的先河,对今后装配式/模块化技术在大跨空间结构以及高层、超高层结构中的应用具有启发和借鉴的作用。

△香港旅检大楼模块滚装上船

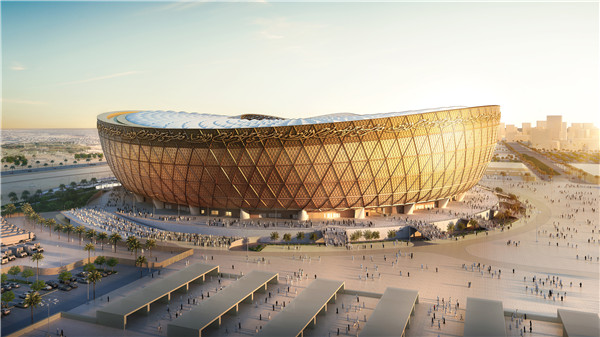

卢赛尔体育场是2022年卡塔尔世界杯的主场馆,这里将举办开幕式、揭幕战、闭幕式以及决赛。这座体育场用钢量约3万t,外形酷似一只阿拉伯“金碗”,闪耀在波斯湾畔。其整体平面投影为圆形,直径310m,能够容纳9.2万名观众,比鸟巢还多1,000个座位。这是目前中国企业在海外建造的规模最大、容纳人数最多的专业体育场馆。

△卡塔尔卢赛尔体育场效果图

卡塔尔属于热带沙漠气候,炎热干燥,动辄50℃的高温和漫天的尘暴,不仅对体育场的顺利施工和高精度要求提出了巨大的挑战,也是对精工国际员工的生理和心理的双重考验。正是在这样恶劣的环境下,精工人本着务实与创新的原则,拿出了一项又一项的技术创新,克服了一道又一道的工程难题。V柱模块的吊装需要大幅度调整位形且精度要求极高,传统多机抬吊根本无法满足要求,精工人就大胆采用穿心式千斤顶进行吊装,成功地做到了位形调整,满足了精度要求;压环单个模块重达460t,精工人在仔细分析了场地、工期、精度等各方面因素以后,果断采取3D扫描虚拟预拼装与实体循环预拼装相结合+模块运输车SPMT进行长距离转运等一系列措施,一举解决了拼装场地远、工期紧、精度要求高的难题,最终将直径1.6m的圆管对接错边控制在±3mm以内;面对主体结构卸载受力复杂、控制精度高的难题,精工人自行研发集顶升、卸载于一体且可实现全方位可控滑移的工装设备,将巨型钢结构的卸载精度控制在毫米级;面对业主对施工过程的严控需求,精工人果断制定符合欧美标准的全流程管理体系,在资格预审、文件报审、焊接工艺评定、检验检测计划、生产全过程可追溯及聘请多个第三方对项目进行全方位监理等诸多方面加足马力,保证了项目全过程实施有理有据,符合海外规范;精工人还利用自行研发的BIM管理平台,对原材料采购、构件加工、运输、拼装、安装等全过程进行系统管理,确保了钢结构在加工、模块拼装及安装后的精度完全符合严苛的国际标准。

△吊装中的卢赛尔体育场

如今卢赛尔主体钢结构已顺利完工,索膜结构和幕墙结构安装还在紧张有序地进行中。

所有参加过主体钢结构施工的精工人无不感叹,在卢赛尔体育场钢结构施工的这一年多时间里,自己宛如涅槃重生。面对高温、沙尘暴,亦或是业主极高的要求,没有一个精工人被吓倒,甚至在当地疫情远超武汉之时,亦没有一人退缩,而是在科学防疫的基础上,顺利完成了压环合拢与主体钢结构卸载等诸多关键步骤,取得了最后的胜利。

精工人拼搏进取的精神也获得了业主和当地政府的高度赞誉,最终在波斯湾畔这只巨大的“金碗”上画上了浓墨重彩的点睛之笔。

△卢赛尔体育场夜景

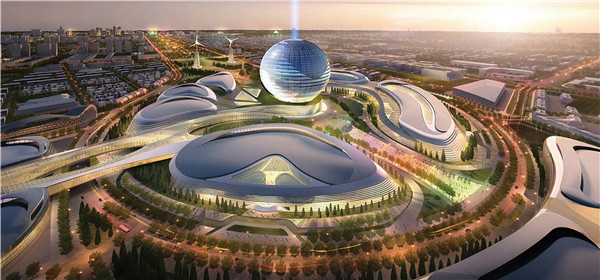

阿斯塔纳世博馆位于哈萨克斯坦首都阿斯塔纳,是2017年哈萨克斯坦世博会的主场馆。整个项目用钢量超过1.6万t,按欧洲标准执行。精工国际承担了12个单体和4座连桥的结构设计、制作和安装任务,屋面为平面桁架结构,楼层大部分为3层的钢框架结构,连桥为管桁架结构。在这个项目中,精工国际开创了钢结构EPC一体化的先河。

阿斯塔纳冬天最低温度可达零下40℃,雪荷载极大,给钢结构的设计和现场安装带来了极大的挑战。在设计阶段,精工钢构就与建筑等相关专业积极沟通配合,从资源、受力、制作质量、运输分段、安装便捷性等各方面全面考虑整个项目的影响因素。该项目全部采用螺栓连接,节点复杂,四个方向均带牛腿,加工和安装精度要求极高。在这种情况下,通过部分实体预拼装加虚拟预拼装技术可保证现场100%的穿孔率。

项目的外露钢结构要求很高。柱为焊接方形截面钢柱(SHS450X450),钢柱直接外露,对柱的外观要求很高,屋面局部由网格形状的钢结构支撑玻璃天窗,网格由RHS600X300X8X10的箱型截面组成,对钢构件表面的外观要求也非常高。

针对阿斯塔纳冬天最低零下40℃的超低温条件,进行带滑移支座的桁架安装,最终采用全螺栓来避免低温焊接。4座连桥是带滑移支座的大跨度空间三角桁架弯桥,最大跨度约75m,两端支撑在钢柱柱顶,采用满堂脚手架支撑、分步卸载的方式最终实现了钢结构的安装。

△阿斯塔纳世博馆远景图

海景壹号项目位于新西兰奥克兰市,为纯钢结构住宅,总建筑高度为192m,地上53 层,地下5层,标准层面积约900㎡,总建筑面积约6万㎡,总用钢量为1.1万t。海景壹号是当地最高的钢结构建筑,也是中国施工企业第一次承接的新西兰超高层项目。结构体系为纯钢结构外支撑框架,东西两侧结构分别在124m及144m高度处立面倾斜,于顶部汇集成尖顶,最终满足了该建筑唯美的外观需求。

该项目严格执行澳州及新西兰的设计、加工及施工标准且由当地设计方、监理及市政厅全过程监管。这是中国企业首次在新西兰承接大型建筑项目,所以各方对中国企业的能力存在质疑是情有可原的。当地各方多次到精工国际考察各项流程、文件报审、原材料及加工质量等情况,对运送到现场的钢构件也随机取样抽查以确保每根构件都能满足要求。精工国际对每个环节都精益求精,经受住了严苛的考验,消除了老外对“中国制造”心存的疑虑。

该项目的构件及节点设计非常复杂,焊接量惊人,一个X形斜撑节点由100余块20~90mm不同厚度的钢板组成。外露钢结构需满足AESS4等级的外观要求,全部构件的加工精度都需要达到毫米级。为了满足严苛的项目要求,精工国际采用了实物模型分析、预拼装、三维扫描、多道尺寸检测等多重措施来满足最终的加工精度要求。

△海景壹号施工现场

该项目也是首个高抗震地区采用全螺栓连接的超高层项目,采用10.9级大直径高强螺杆连接X形和K形巨型支撑节点,其余节点也采用高强螺栓连接。这对建筑物的安装精度提出了极高的要求。精工国际采取充分考虑基础刚度的结构预变形方案,以及可调整的螺栓连接节点,加上现场测量及反馈机制等,满足了安装的各项要求。

2020年,精工国际顶住了疫情带来的不利影响,顺利完成了地下挡土墙支撑的安拆及地下室钢结构的安装工作,地上结构的加工及安装也在有条不紊地展开,预计结构将于2022年中封顶,届时该项目又将成为精工国际在新西兰的一座里程碑,为中国企业进入当地市场夯实基础。

△海景壹号项目第一吊钢柱就位

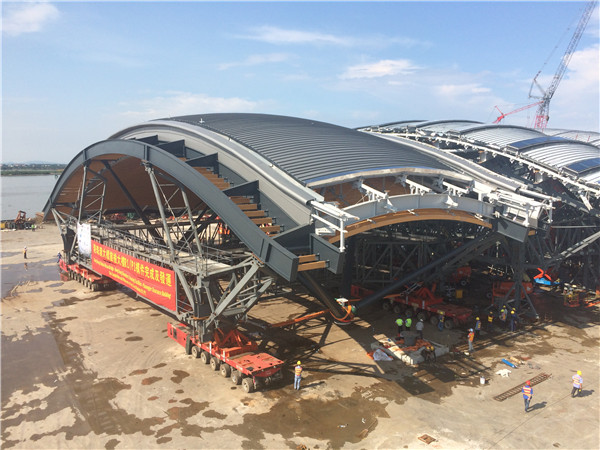

2020年,在新冠疫情肆虐和国际经济形势惨淡的大背景下,精工国际凭借技术优势,顺利承接了印尼雅加达国际体育场钢结构工程。该项目是精工首次将自有的钢结构开合屋盖成套技术成功推向海外市场的一个具有里程碑意义的项目。

雅加达国际体育场可容纳8.2万人,屋面钢结构包含固定屋盖和开合屋盖,屋盖最高点标高82m。固定屋盖呈椭圆形,长轴270m,短轴245m,投影面积6万㎡。固定屋盖由井字形大跨度预应力张弦主桁架、次桁架及桁架间填充网架组成,采用地面拼装、初步张拉后整体提升就位以及高空散件嵌补的一体化施工方案。开合屋盖由两片对开的拱形空间桁架构成,可沿支承于长轴主桁架顶部的轨道梁滑动。单片开合屋盖的投影尺寸为80m×57m,全开、全闭状态旋转角度为±4.7°,移动行程为53m。开合屋盖设备系统主要包括机械系统、电气控制系统和监控系统。每片开合屋盖两侧各由7辆台车支撑,相邻两台车之间设置一辆驱动小车,台车与驱动小车间通过推拉杆连接,屋盖运行时动力系统采用销齿条系统传动、推拉杆分布式驱动。

该项目涉及固定屋盖和开合屋盖的跨专业协同;大跨度预应力张弦桁架和填充网架的不同结构体系间协同;地面张拉、整体提升与高空散装不同施工工艺间协同;中国关键技术和施工管理输出与当地劳务团队间协同等多维度的技术上和管理上的协调,设计、制作、安装难度非常大。

该项目制作工期紧且制作精度要求非常高。主桁架同一个节点处腹杆交汇数量多,空间角度复杂,大部分采用法兰板栓接或插板栓接,需要非常高的加工精度才能保证现场的顺利拼装。为此,精工国际对圆管精确放样、编程,采用数控相贯线切割机切相贯口,提高切割精度;采用AMADA三维数控钻床钻孔,精确控制钻孔位置和孔径;同时,工厂通过实体预拼装确保牛腿焊接定位精准。开合屋盖机械动力系统对于轨道安装精度的要求极为苛刻,由于轨道与轨道梁之间无调整结构,因此只有严格保证轨道梁的加工及安装精度,才能保证轨道的精度。为此工厂严格控制轨道梁的加工工艺,通过制定合理的焊接顺序,减小焊接变形量,并在钢板长度方向下料时考虑焊缝收缩补偿值;通过设置工艺隔板及焊后的测量调整,保证轨道梁断面的平整度。现场安装时采用了地面初步固定、高空精确调整、轨道焊接接头打磨光滑的方案。尽管生产任务重、时间短,但精工钢构项目部、技术部、采购部及工厂等职能部门发扬团结一心、克服困难、相互协作的精神,全力配合一线生产,固定屋盖主次桁架终于在2020年12月下旬全部保质保量完成且顺利发货,赢得了印尼总包方的盛赞。

印尼现场工地的安装还在如火如荼、有条不紊地进行着,精工团队将继续秉持“精于技术、工于品质”的企业精神,继续推进该项目早日完工。

△印尼雅加达国际体育场效果图

结语 >

EPILOGUE

今天,这些建筑或已竣工,或正在如火如荼地进行之中,无一不凝聚着精工国际的员工们的汗水和智慧。它们就像一颗颗镶嵌在世界版图中的璀璨明珠熠熠生辉,承载着建筑工程领域的重重变革,推动着钢结构技术的发展。精工国际,十年磨剑,砥砺前行,必将用一枚枚闪耀在世界版图上的闪亮地标铸就前所未有的新辉煌。

新闻链接 >

NEWS LINK

《钢结构进展与市场》杂志由同济大学、中国建筑金属结构协会主办,主要报道钢结构市场信息,宣传和推广企业的新技术、新产品,展示企业新理念、新视角,推广和普及钢结构的应用,以生动活泼的形式建起企业与设计院、高校、业主之间沟通桥梁和互动平台,在业内广受好评。